客户针对解决方案的要求包括:必须能够实现传送带高速运行、机械手抓取快速、装箱位置及角度准确,并能够自动计算装箱高度和层数。同时也要求系统具有可扩展性,便于与产线其他设备进行数据交换和融于整体监控系统。台达根据客户要求和Delta高速分拣机器人的作业流程,整合自有手持示教器、机器人控制驱动一体机ASDA-MS系列、多镜头机器视觉系统DMV2000系列、伺服驱动器和马达等工业自动化产品,建构包括机械手臂、机器视觉系统和输送带等在内的完整控制系统解决方案。

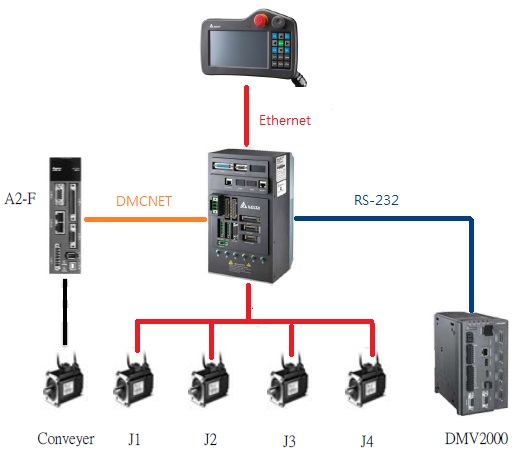

方案系统架构如下:

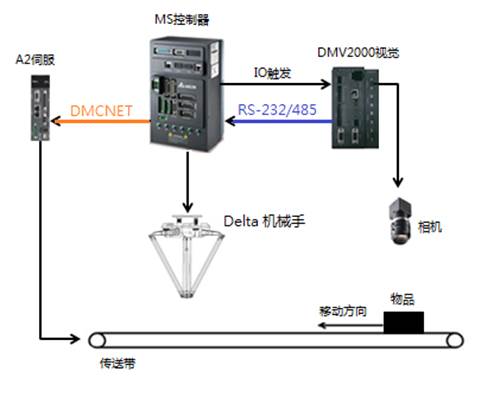

主要作业流程为:

火锅底料由传送带传送到视觉相机视野范围内,由机器人控制驱动一体机ASDA-MS系列触发相机进行拍照,获取物料的坐标及角度,并将相关信息再反馈至控制器。当控制器接收到视觉系统传送的数据时,会开始抓取传送带的数据,判断当前物品所处的位置。物品到达抓取范围时,ASDA-MS系列控制机械手臂进行动态抓取。完成抓取后,机械手臂移动到放料点上方,调整放料角度,下降至一定高度后进行放料,然后返回待机点等待抓取下一个物品,重复抓取动作。一个箱子每层6包,完成10层放料后,输出完成信号,等下一个箱子到位信号后,开始下一次循环。

下图为Delta高速分拣机器人的示意图:

作为该系统解决方案的控制核心,台达机器人控制驱动一体机ASDA-MS系列,支持4轴,不用外加伺服驱动器,即可直接驱动4颗马达。通过DMCNET总线,可扩展至6轴,支持多种规格的IO扩展模块。同时,ASDA-MS系列内置Delta、SCARA等多种不同形态的工业机器人模型,提供台达机器人语言,支持G Code输入,规划运动路径轨迹,可满足客户不同应用需求,亦方便客户自行开发相关应用工艺。另外,ASDA-MS内建IEC61131-3 PLC简易排程功能,支持 5种编程语言以及PLCopen运动功能模块,亦可通过手持示教器编写运行程序,快速监控机器人状态。

经应用测试,台达提供的高速分拣机器人系统控制解决方案,性能稳定、控制精度和工作效率高,能够充分满足客户提出的高速分拣和准确装箱的作业需求,同时降低对人工操作的依赖,帮助客户降低用工成本。目前,该解决方案已经投入使用,且以优异性能表现获得客户认可,为台达机器人解决方案在Delta高速分拣领域的深入发展积累宝贵经验。